¿La elección de un Masterbatch de negro de humo de alta concentración puede reducir significativamente los costos de producción de plástico?

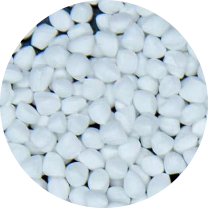

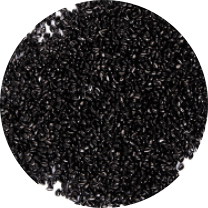

En el panorama competitivo del procesamiento de polímeros, la selección de aditivos es un determinante crítico tanto de la calidad del producto como de los gastos operativos. Para los ingenieros y profesionales de adquisiciones B2B, la cuestión no es simplemente el precio por tonelada, sino el coste total de propiedad. Utilizando un lote maestro de negro de humo con una carga de pigmento optimizada puede alterar drásticamente la economía de la producción. Changzhou Runyi nuevo material Technology Co., Ltd. , aprovechando las ventajas estratégicas del delta del río Yangtze, ha pasado años refinando la química de los concentrados de alta carga para satisfacer estas demandas industriales.

Comprender la correlación entre concentración y producción unitaria

El principal impulsor de la reducción de costos cuando se utiliza un concentrado de alta carga es el índice de reducción (LDR). Una mayor concentración de pigmento permite una dosis menor de masterbatch para lograr la misma opacidad y profundidad de color, reduciendo así el volumen de resina portadora comprada y transportada. Por ejemplo, al seleccionar un Masterbatch de negro de humo de alta concentración para películas delgadas , la reducción de LDR se traduce directamente en películas más delgadas y resistentes con mayor densidad de pigmento.

Mientras que los masterbatches estándar pueden requerir un LDR del 3 al 5 %, las variantes de alta concentración a menudo logran los mismos resultados al 1-2 %, lo que reduce significativamente el costo por unidad de la pieza de plástico terminada.

| Característica | Masterbatch estándar | Masterbatch de alta concentración |

| Carga de pigmento | 25% - 35% | 40% - 55% |

| Relación de reducción promedio (LDR) | 3% - 5% | 1% - 2% |

| Costo de almacenamiento y logística | Mayor (se necesita mayor volumen) | Inferior (se requiere menos material para obtener el mismo resultado) |

El impacto de la dispersión en la eficiencia operativa

La mala dispersión es la principal causa de "puntas" o defectos superficiales, que provocan altas tasas de desperdicio. Siguiendo el Estándares de calidad de dispersión de masterbatch de negro de humo. es esencial para mantener procesos de extrusión e inyección fluidos. La fabricación avanzada, como las líneas de Runyi New Material, garantiza que las partículas de negro de carbón se desaglomeren completamente y se encapsule dentro de la resina portadora.

Reducción del desgaste de los tornillos y la obstrucción del filtro

Los masterbatches bien dispersos reducen la contrapresión en las extrusoras, lo que minimiza el consumo de energía y prolonga la vida útil de los costosos componentes de la maquinaria. Por el contrario, los lotes mal procesados provocan cambios frecuentes de filtro y tiempos de inactividad.

Los avances técnicos recientes en 2024 enfatizan el uso de resinas portadoras de alta viscosidad para garantizar que el pigmento se distribuya uniformemente durante la fase de fusión, un estándar que ahora están adoptando las instalaciones que cumplen con ISO.

Fuente: ISO 18332:2024 Textiles y polímeros: estándares de prueba de dispersión de negro de humo

Optimizaciones de costos específicas de la aplicación

El análisis de costo-beneficio varía significativamente entre los diferentes sectores, desde los no tejidos de precisión hasta el moldeado industrial de alta resistencia.

Ingeniería de precisión para tejidos fundidos por soplado

Desde 2020, la investigación sobre Eficiencia de filtración de masterbatch negro de tela soplada en fusión ha demostrado que la interacción entre las partículas de negro de humo y los aditivos de electretos (como los polímeros de fluorocarbono) es vital. Los masterbatches de alta calidad deben mantener la carga electrostática de la tela y al mismo tiempo proporcionar una coloración uniforme, lo que garantiza que la máscara o el medio filtrante final cumpla con los estándares de seguridad globales sin aumentar el desperdicio de material.

Rendimiento en la producción en masa

unl evaluar un Masterbatch negro rentable para moldeo por inyección , la atención se centra en los tiempos de ciclo. Los aditivos de alta calidad proporcionan una mejor conductividad térmica, lo que puede reducir ligeramente los tiempos de enfriamiento en el molde, lo que permite producir más piezas por hora.

| Métrica de producción | Aplicación de moldeo por inyección | Aplicación de tela soplada en fusión |

| Beneficio prioritario | Tiempo de ciclo y acabado superficial. | Grado de filtración y retención de carga. |

| Impulsor del ahorro de costes | LDR bajo y desperdicio reducido | Relación alto rendimiento-peso |

Durabilidad a largo plazo y longevidad del material

Para aplicaciones en exteriores, el masterbatch tiene un doble propósito: coloración estética y estabilización UV. El negro de humo es el absorbente de rayos UV más eficaz, pero su eficacia depende del tamaño y la concentración de las partículas. Seleccionando un Masterbatch de negro de humo resistente a los rayos UV para plásticos de exterior Garantiza que el producto final, como películas agrícolas o geomembranas, no se degrade prematuramente bajo la radiación solar.

Los informes del mercado global de 2025 indican que los sectores de infraestructura y construcción exigen cada vez más masterbatches que garanticen 10 años de estabilidad a los rayos UV, lo que impulsa la innovación técnica en los grados de negro de humo "tipo P" y "tipo SRF".

Fuente: ASTM D1603: Método de prueba estándar para negro de humo en plásticos de olefinas

Conclusión: lograr un beneficio mutuo a través de la excelencia tecnológica

Elegir una alta concentración lote maestro de negro de humo es un movimiento estratégico que equilibra los costos iniciales de aditivos con importantes ahorros de producción final. Al reducir el consumo de energía, minimizar el desperdicio y maximizar los índices de reducción, los fabricantes pueden lograr un escenario sostenible en el que todos salgan ganando. En Changzhou Runyi New Material Technology Co., Ltd., seguimos comprometidos con la innovación y la excelencia tecnológicas, proporcionando electrodos estándar internacionales y productos de negro de carbón que permiten a nuestros socios sobresalir en un mercado exigente.

Preguntas frecuentes (FAQ)

- ¿Una alta concentración siempre significa mejor calidad?

No necesariamente. Mientras que una carga alta reduce el LDR, el Estándares de calidad de dispersión de masterbatch de negro de humo. aún deben cumplirse para evitar defectos superficiales y debilidad mecánica. - ¿Cómo ayuda un lote de alta concentración a los objetivos medioambientales?

Al reducir el LDR, se utiliza menos resina portadora y se reduce la huella de carbono asociada con el envío y almacenamiento de grandes cantidades de material. - ¿Puedo utilizar el mismo masterbatch para películas finas y moldeo por inyección?

Si bien es posible, es mejor utilizar un especialista Masterbatch de negro de humo de alta concentración para películas delgadas porque los requisitos de dispersión de las películas son mucho más estrictos para evitar poros. - ¿Qué hace que un masterbatch negro sea "resistente a los rayos UV"?

A Masterbatch de negro de humo resistente a los rayos UV para plásticos de exterior utiliza tamaños de partículas específicos (normalmente inferiores a 20 nm) para dispersar y absorber eficazmente la radiación ultravioleta antes de que pueda romper las cadenas de polímero. - ¿Cómo garantiza Runyi la calidad de su masterbatch fundido y soplado?

Nuestro dedicado equipo de I+D utiliza múltiples líneas de producción para realizar pruebas. Eficiencia de filtración de masterbatch negro de tela soplada en fusión y garantizar la compatibilidad con sistemas electret de agua y aceite.

anteriorNo previous article

próximo¿Cómo afecta la concentración de negro de humo en masterbatch negro de plástico a las propiedades mecánicas de las piezas moldeadas por inyección?