Longevidad diseñada: Mecanismo de estabilización UV y sistemas antioxidantes Masterbatch de negro de humo

En aplicaciones que exigen un rendimiento prolongado en exteriores, como tuberías, geosintéticos y películas agrícolas, la estabilidad de la matriz polimérica contra la degradación fotooxidativa es primordial. El desempeño de la Masterbatch de negro de carbón no se define simplemente por su color negro, sino por su sofisticado sistema de protección de doble acción: protección física contra los rayos UV y un paquete antioxidante químico complementario. Este análisis se centra en las especificaciones técnicas requeridas para la durabilidad a largo plazo en exteriores del Masterbatch de Negro de Carbón.

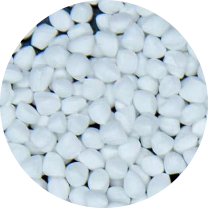

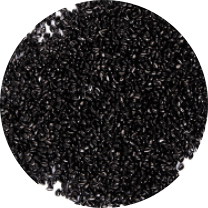

PP higiénico/grado alimentario EVA/ABS/PET pellets de plástico Masterbatch negro

El escudo dual: comprender el Mecanismo de estabilización UV Masterbatch de negro de carbón

Un alto rendimiento Masterbatch de negro de carbón logra resistencia a la intemperie a través de dos mecanismos distintos, pero sinérgicos.

Protección primaria contra los rayos UV: el papel del negro de carbón como pantalla física

- Absorción y conversión: El negro de humo es un absorbente casi perfecto de la radiación ultravioleta (UV) en el rango crítico de 290 nm a 400 nm. Convierte eficazmente la destructiva energía ultravioleta en calor inofensivo.

- Eliminación de radicales: más allá del blindaje físico, las partículas de negro de carbón actúan como eliminadoras de radicales primarias, interrumpiendo la reacción en cadena de los radicales libres iniciada por la fotooxidación térmica y. Esto requiere un tamaño de partícula específico (normalmente $\lt 20$ nm) y una gran superficie.

Protección química secundaria: el diseño del sistema antioxidante

Si bien el negro de humo es muy eficaz, no puede proteger completamente la estructura del polímero de la degradación térmica durante el procesamiento o de la oxidación de bajo nivel a largo plazo. Este vacío se llena con el diseño del sistema antioxidante Masterbatch de negro de carbón, que neutraliza químicamente los radicales libres y los hidroperóxidos.

Cuantificación de la esperanza de vida: Durabilidad en exteriores del Masterbatch de negro de humo

La durabilidad en exteriores del Masterbatch de negro de carbón generalmente se cuantifica mediante el tiempo hasta la falla (por ejemplo, años) según pruebas de aceleración estándar, enfocándose principalmente en el mantenimiento de propiedades mecánicas críticas (por ejemplo, resistencia a la tracción, alargamiento a la rotura) por encima de un umbral de retención específico (por ejemplo, 50%).

Relación de la concentración de negro de carbón con los años de protección (para PE/PP)

Para la mayoría de las poliolefinas (PE, PP), el punto de referencia estándar para una protección UV significativa requiere una concentración final de 2,0% a 2,5% de negro de humo disperso en el producto final. El nivel de protección aumenta de forma no lineal con la concentración. El grado y la concentración de negro de humo requeridos son factores críticos para predecir la Durabilidad en exteriores del Masterbatch Carbon Black .

Protocolos de prueba: Prueba de intemperismo acelerado para Masterbatch

Predecir la longevidad en el mundo real se basa en un riguroso Prueba de intemperismo acelerado para masterbatch utilizando equipos como probadores de arco de xenón (ASTM G155, ISO 4892) o UV fluorescente (ASTM G154). Estos métodos comprimen años de exposición al aire libre en meses de tiempo de laboratorio, lo que permite a los compradores B2B comparar el rendimiento esperado.

Tabla comparativa de vida útil estimada en exteriores (PE/PP)

| Concentración final de negro de humo (%) | Grado de pigmento requerido | Vida útil estimada al aire libre (años) |

|---|---|---|

| $\sim 0.5\%$ (Grado de coloración) | Propósito general | 1 - 3 |

| $\sim 2.0\%$ (Grado de protección UV) | Partícula fina (N330, N220) | 10 - 15 |

| $\sim 2.5\% $ (Protección de servicio pesado) | Área de superficie alta | 15 |

Diseño del Sistema Antidegradación: Masterbatch de negro de carbón Antioxidant System Design

Un robusto Masterbatch de negro de carbón antioxidant system design debe compensar cualquier efecto prooxidativo sinérgico del negro de carbón, particularmente los grados de área superficial alta, y proteger el polímero tanto durante el procesamiento a altas temperaturas como durante el servicio a largo plazo.

La necesidad de HALS: evaluar Eficacia de HALS en Masterbatch de negro de humo

Los HALS (estabilizadores de luz de aminas impedidas) son componentes químicos esenciales. Mientras que el negro de carbón protege la luz ultravioleta, HALS actúa eliminando los radicales libres una vez que se forman, previniendo la reacción en cadena de degradación. HALS es particularmente importante en secciones delgadas donde la penetración de la luz es mayor. el Efectividad de HALS en Masterbatch de Negro de Carbón debe mantenerse a pesar del alto historial térmico del masterbatch durante su preparación.

- Mecanismo: HALS regenera las especies químicas protectoras con el tiempo, proporcionando una vida útil prolongada incluso después de la exposición inicial a los rayos UV.

- Compatibilidad: Los HALS de bajo peso molecular son propensos a la lixiviación y la volatilidad; Los HALS de alto peso molecular y compatibles con polímeros están especificados para la durabilidad a largo plazo en exteriores del Masterbatch de negro de carbón.

Efectos sinérgicos de los antioxidantes primarios y secundarios

El diseño completo del sistema incluye antioxidantes primarios (p. ej., fenoles impedidos, para eliminar los radicales peroxi) y antioxidantes secundarios (p. ej., fosfitos, para descomponer los hidroperóxidos). Su uso combinado proporciona una protección superior que cualquiera de los dos utilizados por separado.

Tabla comparativa de tipos y funciones de antioxidantes

| Tipo de aditivo | Función | Cuando se utiliza en Masterbatch de negro de carbón |

|---|---|---|

| Antioxidantes primarios (fenoles) | Elimina los radicales peróxidos ($ROO\cdot$) | Procesamiento y estabilidad térmica a largo plazo |

| Antioxidantes secundarios (fosfitos) | Descompone hidroperóxidos ($ROOH$) | Procesamiento (Prevención de la rotura de la cadena durante la extrusión) |

| HALS | Elimina los radicales libres, protección UV regenerativa | Mejora del mecanismo de estabilización UV de Carbon Black Masterbatch |

Especificación técnica para adquisiciones al aire libre a largo plazo

Los compradores B2B deben exigir datos certificados que muestren la concentración final, el grado específico de negro de humo (por ejemplo, N330) y el tipo y carga del diseño del sistema antioxidante Masterbatch de negro de humo para garantizar que el producto cumpla con las especificaciones de rendimiento y longevidad requeridas.

Preguntas frecuentes (FAQ)

1. ¿Es el negro de humo por sí solo suficiente para una protección UV a largo plazo en exteriores?

No. Si bien el negro de carbón es el principal escudo UV, un robusto Masterbatch de negro de carbón UV stabilization mechanism requiere estabilizadores químicos complementarios como HALS y antioxidantes primarios/secundarios para combatir la degradación térmica y fotooxidativa.

2. ¿Cuál es la concentración mínima de negro de humo para una protección UV eficaz?

Para las poliolefinas (PE, PP), el estándar de la industria para lograr una protección UV eficaz a largo plazo es una concentración final del 2,0 % al 2,5 % de negro de humo de alta superficie en el producto polimérico final.

3. ¿Qué es HALS y por qué? Efectividad de HALS en Masterbatch de Negro de Carbón importante?

HALS (estabilizadores de luz de aminas impedidas) eliminan químicamente los radicales libres, brindando protección incluso después de que la luz ha penetrado el polímero. La eficacia de HALS garantiza la integridad a largo plazo del plástico, complementando el apantallamiento físico del negro de humo.

4. ¿Cómo se confirma en un laboratorio la vida útil prevista?

Las predicciones de vida útil se confirman mediante un Prueba de intemperismo acelerado para masterbatch , como la prueba Xenon-Arc (ASTM G155), que simula años de luz solar, humedad y fluctuaciones de temperatura en un período de tiempo comprimido.

5. ¿La elección del grado de negro de carbón afecta el rendimiento UV?

Sí. Los grados de negro de carbón de tamaño de partícula fina (alta área superficial), como N220 o N330, proporcionan una protección UV superior y contribuyen de manera más efectiva a la Durabilidad en exteriores del Masterbatch Carbon Black en comparación con partículas de mayor tamaño, grados de intensidad más bajos.

anteriorNo previous article

próximoPigmentación de precisión: dominio del FPV y la dispersión del masterbatch de negro de carbón