Masterbatch blanco de inyección: la guía definitiva para la selección y aplicación

Masterbatch blanco de inyección es una mezcla altamente concentrada de pigmentos o aditivos encapsulados dentro de una resina portadora, diseñada específicamente para procesos de moldeo por inyección. Es la solución ideal para lograr una coloración blanca brillante, consistente y rentable en una amplia gama de productos plásticos. Esta guía completa profundiza en los tecnicismos, beneficios y criterios de selección para Masterbatch blanco de inyección , permitiendo a los fabricantes y diseñadores de productos tomar decisiones informadas para sus proyectos. Desde comprender las propiedades clave hasta afrontar los desafíos de aplicaciones comunes, cubrimos todo lo que necesita saber para optimizar su producción y lograr resultados impecables.

¿Qué es el Masterbatch blanco inyectable y cómo funciona?

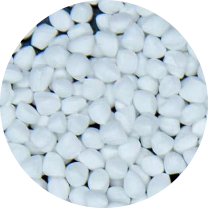

En esencia, un Masterbatch blanco de inyección es un sistema colorante predispersado. A diferencia de los pigmentos secos que pueden generar polvo y ser difíciles de manipular, el masterbatch se suministra en forma granular, similar al polímero base. Esto lo hace perfectamente adecuado para sistemas de alimentación automatizados en modernas instalaciones de moldeo por inyección. El masterbatch se dosifica en una proporción específica (proporción de reducción) con el polímero natural (sin color), y los dos se funden y homogeneizan dentro del cilindro de la máquina de moldeo por inyección. Este proceso asegura una distribución uniforme del pigmento blanco en todo el producto final, lo que da como resultado un color y una opacidad uniformes. Las principales ventajas de esta forma de coloración son una dispersión enormemente mejorada, una menor contaminación del equipo y una mayor seguridad en el entorno de trabajo.

- Dispersión superior: Los pigmentos ya están prehumedecidos y dispersos dentro de la resina portadora, lo que genera menos aglomerados y un acabado de color más consistente en comparación con el uso de polvos en bruto.

- Facilidad de manejo: La forma granular elimina el polvo, lo que reduce los problemas de limpieza y los posibles riesgos para la salud de los operadores.

- Rentabilidad: Si bien el costo inicial por kilogramo es mayor que el de los pigmentos, la reducción de los desechos, el tiempo de limpieza y el consumo de energía a menudo conduce a un costo total de propiedad más bajo.

- Estabilidad del proceso: Proporciona propiedades reológicas consistentes, lo que ayuda a mantener parámetros de procesamiento estables y reducir los rechazos.

Gránulos plásticos blancos de la inyección de Masterbatch blanco del moldeo a presión

Factores clave para elegir el masterbatch blanco adecuado

Seleccionando el apropiado masterbatch blanco de moldeo por inyección No es una decisión única para todos. Se deben considerar varios factores críticos para garantizar la compatibilidad con la resina base, las condiciones del proceso y los requisitos del producto final. Una mala elección puede provocar defectos como separaciones, pérdida de propiedades mecánicas o coloración desigual. La clave es hacer coincidir las características del masterbatch con las demandas específicas de la aplicación, considerando todo, desde la familia de polímeros hasta el entorno regulatorio en el que existirá el producto.

- Compatibilidad de la resina portadora: La resina portadora del masterbatch debe ser miscible con el polímero base (por ejemplo, masterbatch a base de PE para productos de PE, a base de PP para productos de PP) para garantizar una mezcla adecuada y evitar la delaminación.

- Tipo de pigmento y concentración: El dióxido de titanio (TiO2) es el estándar para lograr opacidad y brillo. El porcentaje de TiO2 en el masterbatch determina su poder colorante y la proporción de reducción requerida.

- Estabilidad térmica: El masterbatch debe resistir las temperaturas de procesamiento de la máquina de moldeo por inyección sin degradarse, lo que podría causar coloración amarillenta o formación de gases.

- Relación de bajada: Esta es la proporción de polímero natural a masterbatch (por ejemplo, 20:1, 50:1). Una proporción más baja significa usar más masterbatch, lo que puede afectar las propiedades y el costo de la pieza final.

- Requisitos de la aplicación de uso final: Considere factores como el cumplimiento del contacto con alimentos (FDA, regulaciones de la UE), la resistencia a los rayos UV para uso en exteriores o propiedades mecánicas específicas como la resistencia al impacto.

Comprender el contenido y la opacidad del TiO2

La opacidad y el poder blanqueador de un masterbatch son directamente proporcionales a su contenido de dióxido de titanio (TiO2). Una mayor concentración de TiO2 significa que es necesario utilizar menos masterbatch para lograr el mismo nivel de blancura y poder cubriente, lo que puede ser más económico y tener menos impacto en las propiedades nativas del polímero. Sin embargo, cargas más altas también pueden aumentar la viscosidad del fundido y potencialmente afectar el acabado de la superficie.

| Rango de concentración de TiO2 | Relación de reducción típica | Mejor para |

| 20% - 40% | 25:1 a 50:1 | Aplicaciones que requieren una opacidad baja a media o donde el costo es un factor principal. |

| 50% - 60% | 20:1 a 25:1 | Aplicaciones de uso general que requieren buena blancura y poder cubriente. |

| 70% - 80% | 15:1 a 20:1 | Aplicaciones de alto rendimiento que requieren máxima opacidad, brillo y capacidades de pared delgada. |

Beneficios de usar Masterbatch sobre métodos de coloración alternativos

En comparación con otros métodos de coloración como el color compuesto o el pigmento seco, Masterbatch blanco para inyección de plástico. ofrece un conjunto convincente de ventajas que agilizan la fabricación y mejoran la calidad del producto. Si bien el color compuesto (resina precoloreada) ofrece una excelente homogeneidad, lo encierra en un gran volumen de un solo color. Los pigmentos secos, por otro lado, ensucian y plantean importantes desafíos de manipulación. Masterbatch logra el equilibrio perfecto entre flexibilidad, calidad y eficiencia operativa.

- Flexibilidad de inventario: Los fabricantes pueden almacenar grandes cantidades de polímero natural y pequeñas cantidades de masterbatches de varios colores, lo que permite cambios de color rápidos y costos de inventario reducidos.

- Consistencia de color mejorada: La variación de color entre lotes se minimiza gracias al proceso de fabricación controlado del masterbatch.

- Entorno de producción más limpio: La eliminación de pigmentos en polvo reduce el polvo en el aire, protegiendo la maquinaria de la contaminación y creando un lugar de trabajo más seguro.

- Soporte técnico: Los productores de masterbatch de buena reputación brindan una importante experiencia técnica para ayudar a solucionar problemas de procesamiento y optimizar las formulaciones.

Desafíos y soluciones comunes en la aplicación

Incluso con un producto de alta calidad, los usuarios pueden encontrar problemas al trabajar con masterbatch blanco de alta opacidad . Comprender la causa fundamental de estos problemas comunes es el primer paso hacia la implementación de soluciones efectivas. La mayoría de los desafíos surgen de una dispersión inadecuada, humedad o parámetros de procesamiento incorrectos.

- Desafío: distribución desigual del color (rayas)

- Causa: Mezcla insuficiente en el cilindro, diseño incorrecto del tornillo o temperatura de procesamiento demasiado baja.

- Solución: Aumente la contrapresión, use un tornillo con una sección de mezcla y asegúrese de que la temperatura de fusión esté dentro del rango recomendado para el polímero.

- Desafío: Splay (rayas plateadas)

- Causa: Humedad en el masterbatch o resina base, o degradación debido al calor excesivo.

- Solución: Seque previamente el masterbatch y la resina base según las pautas del fabricante. Reduzca la velocidad del tornillo para reducir el calentamiento por cizalla.

- Desafío: Reducción de las Propiedades Mecánicas

- Causa: Usar un masterbatch con una resina portadora incompatible o con una proporción de bajada excesivamente alta.

- Solución: Verifique la compatibilidad de la resina portadora y optimice la proporción de reducción para utilizar la cantidad mínima de masterbatch necesaria para lograr el color deseado.

Optimización de su proceso para lograr la máxima eficiencia

Para aprovechar al máximo las ventajas de un masterbatch de color blanco personalizado , es esencial ajustar el proceso de moldeo por inyección. La optimización se centra en lograr una dispersión perfecta manteniendo el tiempo de ciclo y la calidad de las piezas. Esto implica una cuidadosa atención al manejo de materiales, la configuración de la máquina y las herramientas.

- Dosificación precisa: Utilice sistemas de dosificación gravimétrica para obtener la mayor precisión en la alimentación del masterbatch, garantizando un color uniforme de una toma a otra.

- Configuración óptima de la máquina: Establezca los perfiles adecuados de velocidad del tornillo, contrapresión y temperatura para garantizar una fusión y homogeneización completas sin causar degradación del material.

- Mantenimiento regular del equipo: Mantenga el tornillo y el cilindro en buenas condiciones para evitar que el material se atasque y garantizar un rendimiento constante de corte y mezclado.

- Prototipo y prueba: Realice siempre pruebas con un nuevo masterbatch o una nueva proporción de reducción antes de la producción a gran escala para identificar cualquier problema potencial con el color, el procesamiento o el rendimiento de la pieza.

Consejos para ahorrar costos en producción de gran volumen

Para los fabricantes que participan en la producción a gran escala, incluso las eficiencias menores pueden generar importantes ahorros de costos. Al usar masterbatch para productos de plástico blanco en grandes volúmenes, las opciones estratégicas pueden optimizar sus gastos sin comprometer la calidad.

- Negociar precios al por mayor: La compra de masterbatch en contenedores completos (por ejemplo, paletas) a menudo conlleva importantes descuentos.

- Optimizar la relación de bajada: Trabaje con su proveedor para probar y validar la cantidad mínima de masterbatch necesaria. Un ligero ajuste puede ahorrar toneladas de material anualmente.

- Minimizar el tiempo de cambio: Utilice compuestos de purga de color de cambio rápido para reducir el tiempo de inactividad al cambiar de colores oscuros a blanco.

- Prevenir rechazos: Invierta en sistemas de monitoreo de procesos para detectar desviaciones de color de manera temprana, evitando la producción de grandes cantidades de material fuera de especificaciones.

Preguntas frecuentes

¿Cuál es la relación de reducción típica para el masterbatch blanco de inyección?

La relación de reducción típica para el masterbatch blanco de inyección varía significativamente según la opacidad deseada y el contenido de TiO2 del propio masterbatch. Un rango común es entre 20:1 y 50:1, lo que significa que se mezclan de 20 a 50 kilogramos de polímero natural con 1 kilogramo de masterbatch. Para un masterbatch estándar de TiO2 al 50 % que busque una buena opacidad, una proporción de 25:1 suele ser un buen punto de partida. Sin embargo, para aplicaciones que requieren masterbatch blanco de alta opacidad (por ejemplo, contenedores de paredes delgadas que deben ser a prueba de luz), podría ser necesaria una proporción tan baja como 15:1. Es fundamental consultar con su proveedor de masterbatch para determinar la proporción óptima para su aplicación y resina específicas.

¿En qué se diferencia el masterbatch blanco para inyección del utilizado para moldeo por soplado o extrusión?

Si bien la composición fundamental es similar, los masterbatches a menudo se formulan con paquetes de aditivos específicos y reologías portadoras adaptadas a su método de procesamiento. un masterbatch blanco de moldeo por inyección está diseñado para funcionar en condiciones de alto cizallamiento y ciclos rápidos. Por lo general, tiene un punto de fusión más rápido y puede contener agentes dispersantes que funcionan de manera óptima en el ciclo de mezcla corto e intenso de una máquina de inyección. Por el contrario, los masterbatches para moldeo por soplado o extrusión de películas están formulados para una mejor resistencia del fundido y una exposición más prolongada al calor para evitar la degradación. El uso del tipo incorrecto puede provocar problemas de procesamiento y una calidad del producto deficiente.

¿Puedo utilizar un masterbatch blanco universal para diferentes polímeros?

Está muy desaconsejado. Los llamados masterbatches "universales" suelen utilizar una resina portadora como LDPE o EVA porque tienen una amplia compatibilidad con muchos polímeros. Sin embargo, esta compatibilidad rara vez es perfecta. El uso de una resina portadora incompatible puede provocar una mala dispersión del pigmento, delaminación y una reducción significativa de las propiedades mecánicas del producto final, como la resistencia al impacto y la resistencia al agrietamiento por tensión. Para obtener resultados óptimos, siempre es mejor utilizar un Masterbatch blanco para inyección de plástico. que tenga una resina portadora idéntica a su polímero base (por ejemplo, masterbatch a base de PP para productos de polipropileno). Esto asegura una perfecta miscibilidad y preserva la integridad del material.

¿Qué causa el color amarillento de las piezas de plástico blancas con el tiempo?

El amarillamiento de las piezas de plástico blanco se debe principalmente a la degradación del polímero y del masterbatch debido a factores ambientales. Las dos causas más comunes son la degradación térmica y la exposición a los rayos UV. Durante el procesamiento, temperaturas excesivas o tiempos de residencia demasiado largos en el barril pueden causar que el polímero y cualquier aditivo orgánico en el masterbatch para productos de plástico blanco descomponerse y amarillear. Para aplicaciones en exteriores, la radiación ultravioleta del sol puede romper los enlaces químicos y provocar decoloración. Para evitar esto, garantice condiciones de procesamiento óptimas y seleccione un masterbatch blanco que contenga estabilizadores UV y antioxidantes si la aplicación requiere estabilidad del color a largo plazo.

¿Cómo puedo garantizar la uniformidad del color en diferentes lotes de producción?

Lograr la uniformidad del color entre lotes requiere un proceso controlado y repetible. Primero, obtenga su masterbatch de color blanco personalizado de un proveedor acreditado con sólidos procedimientos de control de calidad. En segundo lugar, implemente sistemas de dosificación gravimétricos precisos en sus máquinas de moldeo por inyección en lugar de alimentadores volumétricos, ya que son mucho más precisos y no se ven afectados por los cambios de densidad del material. En tercer lugar, mantenga un control estricto sobre los parámetros de procesamiento, especialmente la temperatura y la contrapresión, ya que las variaciones pueden afectar el color. Finalmente, establezca un protocolo de control de calidad que incluya el uso de espectrofotómetros para medir los valores de color (L*a*b*) frente a una referencia estándar para cada lote de producción, permitiendo ajustes menores antes de una tirada completa.

anteriorNo previous article

próximoGuía definitiva para Masterbatch de negro de humo: propiedades, aplicaciones y selección