Proceso de fabricación de masterbatch y análisis de tecnologías clave.

lote maestro se refiere al proceso de dispersar uniformemente aditivos, pigmentos, cargas, etc. de alta concentración en una resina portadora para hacer una premezcla granular. Se utiliza en el proceso de procesamiento de plástico, lo que puede mejorar efectivamente la eficiencia de la producción, ahorrar materias primas y mejorar la controlabilidad del proceso de procesamiento. Los masterbatches se utilizan ampliamente en los campos de la coloración, mejora funcional y modificación de plásticos.

El proceso de fabricación de masterbatch suele incluir los siguientes pasos clave:

1. Preparación de materia prima

Portador de resina: la base del masterbatch es la resina y, generalmente, se selecciona el mismo tipo de resina o uno similar al del producto plástico final, como polietileno (PE), polipropileno (PP), poliestireno (PS), etc.

Aditivos: Según el propósito del masterbatch, seleccione los aditivos adecuados, los más comunes son:

Pigmentos, colorantes (para colorear)

Rellenos (como carbonato de calcio, talco, etc.)

Aditivos (antioxidantes, absorbentes de rayos UV, retardantes de llama, agentes endurecedores, etc.)

2. Mezclando

Premezcla: Mezcle aditivos, pigmentos o cargas con resina portadora en proporción. Este paso generalmente se completa con un mezclador de polvo seco o un mezclador de alta velocidad para garantizar la uniformidad de las materias primas.

Mezclado húmedo: Para algunos pigmentos o aditivos que son difíciles de dispersar uniformemente, puede ser necesario mezclarlos primero en húmedo con un portador líquido y luego secarlos.

3. Extrusión por fusión

Proceso de fusión: los materiales premezclados se colocan en una extrusora de doble tornillo o de un solo tornillo, y la resina portadora y los aditivos se mezclan completamente mediante un proceso de plastificación por fusión a alta temperatura para lograr una dispersión uniforme.

Control de temperatura: En este proceso, el control de la temperatura es crucial. Una temperatura demasiado alta o demasiado baja puede afectar la calidad del masterbatch, especialmente el efecto de dispersión de pigmentos y aditivos.

4. Granulación

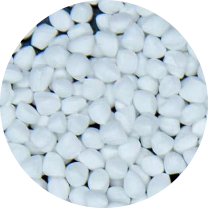

Enfriamiento y peletización: Después de la extrusión, la mezcla fundida ingresa a un tanque de enfriamiento de agua para su enfriamiento y solidificación, y luego un peletizador la corta en gránulos. El tamaño de los gránulos suele ser de 2 a 4 mm.

Secado: algunos masterbatch pueden contener una cierta cantidad de humedad después de la granulación y deben procesarse mediante un equipo de secado (como un secador de lecho fluidizado) para garantizar que el masterbatch no absorba la humedad y evitar afectar el uso posterior.

5. control de calidad

Inspección del tamaño de partículas: verifique la distribución del tamaño de partículas del masterbatch para garantizar que sean uniformes y cumplan con los requisitos de producción.

Prueba de color y dispersión: para el masterbatch de color, es necesario verificar la dispersión y la diferencia de color del pigmento.

Prueba de rendimiento: como probar la eficacia de los aditivos, la fluidez del plástico fundido, etc.

Prueba de estabilidad: algunos productos masterbatch también deben probarse para determinar su estabilidad térmica, estabilidad a la luz, propiedades mecánicas, etc.

6. Embalaje y almacenamiento

El masterbatch terminado debe empaquetarse adecuadamente, comúnmente en bolsas de plástico, bolsas de papel o bolsas gigantes, y almacenarse en un lugar seco, fresco y bien ventilado para evitar la humedad y la degradación.

7. Solicitud

En aplicaciones reales, los masterbatches suelen procesarse junto con plásticos básicos (como polietileno, polipropileno, etc.) en máquinas de moldeo por inyección, extrusoras y otros equipos. Después de calentar y fundir, los aditivos del masterbatch se dispersarán uniformemente en el producto plástico final.

El proceso de fabricación de masterbatch es un proceso de alta precisión que requiere un control estricto de la temperatura, la presión y la proporción de mezcla en cada enlace para garantizar que la calidad del masterbatch cumpla con los estándares esperados. Mediante este proceso, se pueden otorgar diversas propiedades funcionales y decorativas a los productos plásticos sin cambiar el sustrato plástico.

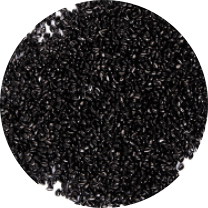

PA-103 MASTERBATCH NEGRO MULTIUSOS DE ESTABILIDAD DE ALTO RENDIMIENTO

anteriorNo previous article

próximoMasterbatch de negro de carbón: aditivo multifuncional en la industria del plástico