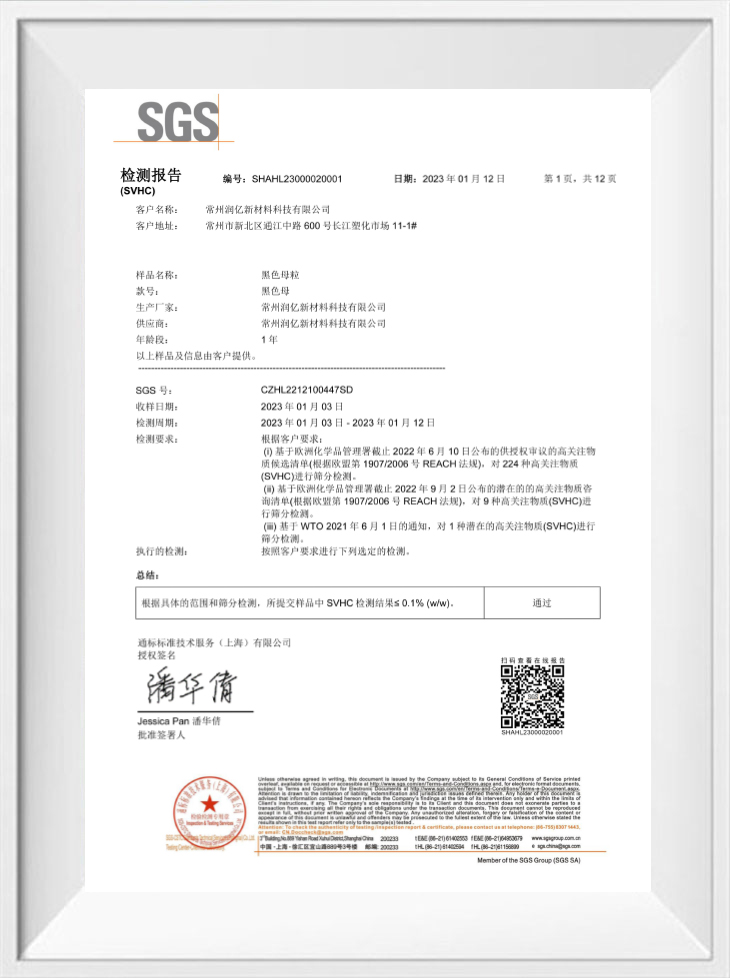

Fabricante de masterbatch de negro de humo

-

RY-3209 Gránulo de colorante negro de carbono Masterbatch para tuberías de plástico/HDPE/PE/PP

RY-3209 Black Masterbatch se procesa con HDPE como portador y negro de carbono de alta pureza. Este producto tiene al

-

PP Hygienic/Food Grade Eva/ABS/PET Plastic Pellets Black Masterbatch

Este producto es PP como portador, y en línea con el procesamiento de negro de carbono de pigmento certificado por l

-

Película agrícola Mulch Black Masterbatch Blackness Gránulo Pellets

Con PE como portador, este producto se procesa con el pigmento de negro de carbono, que tiene una dispersión extrema

-

Gránulos de grado universal comunes Masterbatch Gránulos de plástico negro

Este producto utiliza LLDPE como portador y se procesa con el pigmento de negro de carbono, que tiene dispersión, ne

Contáctenos

¿quienes somos?

Changzhou Runyi nuevo material Technology Co., Ltd.

nuestro socio comercial

Noticias

-

La ciencia del negro: optimización del rendimiento del ...

La función de ingeniería del Masterbatch de negro de humo En la industria de los polímeros, la masterbatch...

aprende más -

Ciencia de los materiales de la pigmentación: lograr la...

La selección de un Masterbatch de negro de carbón es un ejercicio técnico que va mucho más allá de la c...

aprende más -

Longevidad diseñada: Mecanismo de estabilización UV y s...

En aplicaciones que exigen un rendimiento prolongado en exteriores, como tuberías, geosintéticos y películas agrícola...

aprende más -

Pigmentación de precisión: dominio del FPV y la dispers...

Para los procesadores involucrados en la fabricación de películas de calibre fino, fibras finas o componentes sofisti...

aprende más

Conocimiento de la industria

Masterbatch negro de carbono Análisis de tecnología: ¿Cómo lograr una alta dispersión y coloración estable?

Carbon Black Masterbatch (Carbon Black Masterbatch) es uno de los aditivos para colorear y funcionales más utilizados en la industria de plásticos. Su desafío central es resolver el problema de dispersión causado por el área de superficie específica y las características de aglomeración fácil del negro de carbono, al tiempo que garantizar la estabilidad y la funcionalidad del color (como la conductividad, el blindaje UV). Los siguientes son los puntos técnicos clave para lograr una alta dispersión y coloración estable:

I. Factores clave para la dispersabilidad de Carbon Black MasterBatch

1. Selección de negro de carbono

Tamaño y estructura de partícula:

Cuanto más pequeño sea el tamaño de partícula (como 20-30 nm), más fuerte es el poder colorante, pero mayor será la dificultad de dispersión (fácil de aglomerarse).

Negro de carbono de alta estructura (valor de absorción de aceite DBP> 120 ml/100 g) es más fácil de formar una red conductora, pero requiere una fuerza de corte más fuerte para dispersarse.

Modificación química de superficie:

El negro de carbono tratado con oxidación (que contiene grupos carboxilo/hidroxilo) puede mejorar la compatibilidad con portadores polares (como PA, PET).

2. Matriota de la resina portadora

| Tipo de resina | Concentración recomendada de negro de carbono | Características |

|---|---|---|

| LDPE | 20-30% | Baja temperatura de procesamiento (160-200 ° C), excelente flujo de fusión, adecuado para el maestro de coloración de uso general. |

| PÁGINAS | 25-40% | Requiere alta fuerza de corte (220-250 ° C), ideal para el maestro conductivo de alta concentración, excelente resistencia al calor. |

| HDPE | 20-35% | Alta rigidez, adecuada para moldeo por inyección, pero requiere una dispersión cuidadosa para evitar defectos de la superficie. |

| PS/ABS | 15-25% | La temperatura de procesamiento más baja (180-220 ° C) requiere lubricantes (por ejemplo, EBS) para evitar la degradación. |

| PA/mascota | 15-30% | Requiere negro de carbono modificado por la superficie (oxidado), compatible con resinas polares, utilizadas en plásticos de ingeniería. |

3. Dispersantes y ayudas de procesamiento

Dispersantes:

La cera de polietileno de bajo peso molecular (cera de PE) y los estearatos (como ZNST) pueden reducir la adsorción entre las partículas negras de carbono.

Los superdispersantes (como BYK-2150) cubren el negro de carbono con grupos de anclaje para mejorar la estabilidad a largo plazo.

Lubricantes:

El etileno bisstearamida (EBS) reduce la viscosidad de la fusión y previene el deslizamiento del tornillo.

4. Optimización de tecnología de procesamiento

Proceso de extrusión de tornillos gemelos:

La alta relación de aspecto (l/d≥40) elementos de tornillo combinados (bloques de amasado, roscas inversas) mejoran la dispersión de corte.

Control de zonificación de temperatura (como MasterBatch basado en PP: 180-220 ℃).

Relación de dilución de MasterBatch:

En general, se recomienda el 1%~ 5%de adición, y MasterBatch conductivo debe ser mayor (10%~ 20%).

2. Puntos de control clave para colorear estable

1. Consistencia del color

Concentración de negro de carbono y valor L* A* B*: use un espectrofotómetro para monitorear la negrura (el valor L* <15 es un negro oscuro de alta calidad).

Evite el amarillamiento de la resina portadora: elija PP de bajo volátil o agregue antioxidantes (como Irganox 1010).

2. Adaptabilidad a escenarios de aplicación

Resistencia meteorológica al aire libre: el negro de carbono en sí mismo tiene capacidad de absorción UV, pero debe coincidir con estabilizadores de luz (como amina Hals obstaculizada).

Cumplimiento de contacto con alimentos: modelos de negro de carbono que cumplen con la FDA 21 CFR 178.3297 o la UE 10/2011 (como Cabot Monarch 880).

3. Problemas y soluciones comunes

| Asunto | Causa principal | Solución |

|---|---|---|

| Superficie arenosa en masterbatch | Pobre dispersión de negro de carbono | Aumente la temperatura de corte en zonas de tornillo o agregue más agente de dispersión (por ejemplo, cera de PE). |

| Tinte grisáceo en productos finales | Concentración insuficiente de negro de carbono o degradación de resina | Verifique la relación de dilución de MasterBatch y los límites de temperatura de procesamiento. |

| Conductividad inestable | Daño de la estructura negra de carbono o distribución desigual | Optimizar la configuración del tornillo para evitar la cizalladura excesiva; Use negro de carbono de alta estructura. |

| Sangrado/migración de color | Portadores de bajo peso molecular o plastificantes excesivos | Cambie a resinas de MW más altas (por ejemplo, HDPE en lugar de LDPE) o reduzca el contenido de plastificante. |

| Resistencia mecánica reducida | Sobrecarga de matriz de polímeros de negro de carbono (> 40%) | Balance de contenido de negro de carbono con aditivos de refuerzo (por ejemplo, fibras de vidrio para PA) . |